Indukcijsko spajkanje aluminija s pomočjo računalnika

Indukcijsko trdo spajkanje iz aluminija postaja vse pogostejša v industriji. Tipičen primer je spajkanje različnih cevi na telo avtomobilskega izmenjevalnika toplote. The indukcijska ogrevalna tuljava za to vrsto postopkov se pogosto uporablja neobkrožujoč postopek, ki ga lahko imenujemo slog podkve. Za te tuljave sta magnetno polje in posledična razporeditev vrtinčnih tokov že po naravi tridimenzionalna. V teh aplikacijah obstajajo težave s skupno kakovostjo in doslednostjo rezultatov od dela do dela. Za rešitev takšnega problema velikega avtomobilskega proizvajalca je bil uporabljen računalniški simulacijski program Flux3D za študij in optimizacijo procesov. Optimizacija je vključevala spreminjanje konfiguracije indukcijske tuljave in magnetnega pretoka. Nove indukcijske tuljave, ki so bile eksperimentalno potrjene v laboratoriju, proizvajajo dele z bolj kakovostnimi spoji na več proizvodnih mestih.

Vsak avtomobil potrebuje več različnih izmenjevalnikov toplote (jedra grelnikov, uparjalniki, kondenzatorji, radiatorji itd.) Za hlajenje pogonskih sklopov, klimatsko napravo, hlajenje olja itd. Velika večina izmenjevalnikov toplote za osebna vozila je danes izdelana iz aluminija ali aluminijevih zlitin. Tudi če se isti motor uporablja za več avtomobilskih modelov, se lahko povezave razlikujejo zaradi različnih postavitev pod pokrovom motorja. Iz tega razloga je običajna praksa, da proizvajalci delov izdelajo več osnovnih teles izmenjevalnikov toplote in nato v sekundarnem postopku pritrdijo različne konektorje.

Telesa izmenjevalcev toplote so običajno sestavljena iz aluminijastih reber, cevi in razdelilnikov, spajanih skupaj v peči. Po spajanju se izmenjevalniki toplote prilagodijo določenemu modelu avtomobila s pritrditvijo najlonskih rezervoarjev ali najpogosteje različnih aluminijastih cevi s priključnimi bloki. Te cevi so pritrjene z MIG varjenjem, plamenskim ali indukcijskim spajkanjem. V primeru trdega spajkanja je potrebna zelo natančna regulacija temperature zaradi majhne razlike v temperaturah taljenja in spajkanja aluminija (20-50 C, odvisno od zlitine, polnilne kovine in atmosfere), visoke toplotne prevodnosti aluminija in kratke razdalje do drugih spoji, spajani v prejšnji operaciji.

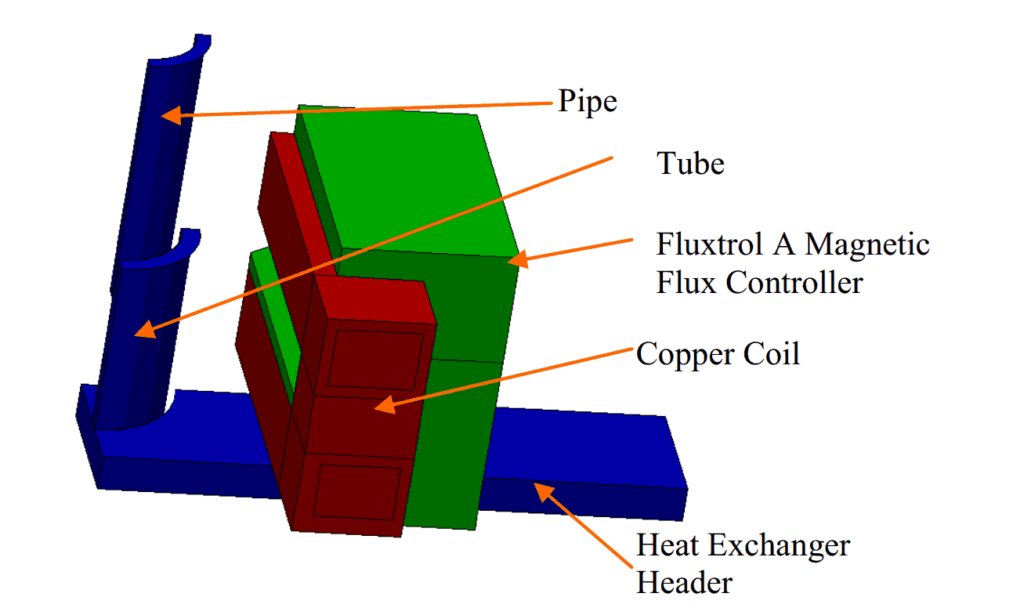

Indukcijsko ogrevanje je pogosta metoda za spajkanje različnih cevi do razdelilnikov toplote. Slika 1 je slika Indukcijsko spajkanje naprava za trdo spajkanje cevi s cevjo na glavi izmenjevalnika toplote. Zaradi zahtev po natančnem segrevanju mora biti površina indukcijske tuljave v neposredni bližini spoja za spajkanje. Zato preproste valjaste tuljave ni mogoče uporabiti, ker dela ni mogoče odstraniti po spajkanju spoja.

Za spajkanje teh spojev se uporabljata dva glavna načina indukcijske tuljave: induktorji v obliki »školjke« in »podkve«. Induktorji "Clamshell" so podobni valjastim induktorjem, vendar se odprejo, da omogočijo odstranitev delov. Induktorji "podkve-lasnice" so v obliki podkve za nalaganje dela in so v bistvu dve tuljavi lasnice na nasprotnih straneh sklepa.

Prednost uporabe induktorja »Clamshell« je, da je ogrevanje bolj enakomerno v obsegu in razmeroma enostavno za napovedovanje. Pomanjkljivost induktorja "Clamshell" je, da je mehanski sistem bolj zapleten in so visokotokovni kontakti razmeroma nezanesljivi.

Induktorji "podkve-lasnice" tvorijo bolj zapletene tridimenzionalne vzorce toplote kot "školjke". Prednost induktorja v obliki podkve je v tem, da je upravljanje delov poenostavljeno.

Računalniška simulacija optimizira trdo spajkanje

Velik proizvajalec izmenjevalnika toplote je imel težave s spajkanjem spoja, prikazanega na sliki 1, s pomočjo induktorja v obliki podkve. Spajkalni spoj je bil dober za večino delov, vendar bi bilo ogrevanje pri nekaterih delih povsem drugačno, kar bi povzročilo nezadostno globino spoja, hladne spoje in polnilno kovino, ki bi tekla po steni cevi zaradi lokalnega pregrevanja. Tudi pri preskušanju vsakega izmenjevalnika toplote na puščanje so nekateri deli še vedno puščali na tem delovnem spoju. Za analizo in reševanje problema je bil naročen Center za indukcijsko tehnologijo Inc.

Napajalnik, ki se uporablja za to delo, ima spremenljivo frekvenco od 10 do 25 kHz in nazivno moč 60 kW. Med spajkanjem operater namesti polnilni kovinski obroč na konec cevi in vstavi cev v cev. Izmenjevalnik toplote je nameščen na posebno ploščad in ga premakne znotraj podkve.

Celotno območje spajkanja je predtočeno. Frekvenca, ki se uporablja za ogrevanje dela, je običajno od 12 do 15 kHz, čas ogrevanja pa približno 20 sekund. Raven moči se programira z linearnim zmanjšanjem na koncu ogrevalnega cikla. Optični pirometer izklopi napajanje, ko temperatura na zadnji strani spoja doseže prednastavljeno vrednost.

Številni dejavniki lahko povzročijo neskladnost, ki jo je imel proizvajalec, na primer razlike v sestavnih delih (mere in položaj) ter nestabilni in spremenljivi (v času) električni in toplotni stik med cevjo, cevjo, polnilnim obročem itd. Nekateri pojavi so že po naravi nestabilne in majhne razlike teh dejavnikov lahko povzročijo drugačno dinamiko procesa. Na primer, odprt polnilni kovinski obroč se lahko delno odvije pod elektromagnetnimi silami, prosti konec obroča pa lahko kapilarne sile vpijejo nazaj ali ostanejo nepretopljeni. Dejavnike hrupa je težko zmanjšati ali odpraviti, rešitev problema pa je zahtevala povečanje robustnosti celotnega procesa. Računalniška simulacija je učinkovito orodje za analizo in optimizacijo procesa.

Med ocenjevanjem procesa spajkanja so opazili močne elektrodinamične sile. V trenutku, ko se napajanje vklopi, se podkve tuljave očitno razširijo zaradi nenadne uporabe elektrodinamične sile. Tako je bil induktor mehansko močnejši, vključno z dodatno ploščo iz steklenih vlaken (G10), ki povezuje korenine dveh tuljav. Drugi prikaz prisotnih elektrodinamičnih sil je bil premik staljene polnilne kovine stran od območij blizu bakrenih zavojev, kjer je magnetno polje močnejše. V običajnem postopku se polnilna kovina enakomerno porazdeli po spoju zaradi kapilarnih sil in gravitacije, v nasprotju z nenormalnim postopkom, ko lahko polnilna kovina zmanjka iz spoja ali se premakne navzgor po površini cevi.

Ker indukcijsko spajkanje aluminija je zelo zapleten postopek, ni mogoče pričakovati natančne simulacije celotne verige medsebojno povezanih pojavov (elektromagnetnih, toplotnih, mehanskih, hidrodinamičnih in metalurških). Najpomembnejši in nadzorljiv postopek je ustvarjanje elektromagnetnih virov toplote, ki so bili analizirani s pomočjo programa Flux 3D. Zaradi zapletene narave postopka indukcijskega spajkanja je bila za načrtovanje in optimizacijo postopkov uporabljena kombinacija računalniške simulacije in eksperimentov.